یاتاقان ها شامل کلیه انواع بلبرینگ، رولبرین و یاتاقان بلبرنیگ ها بوده و در واقع تمامی مفاصل صنعتی را شامل می شوند. حتی برخی از یاتاقان ها بدون ساچمه و بلبرینگ عمل کرده و بصورت بوش تولید می شوند. یاتاقان بلبرینگ ها پر مصرف ترین نوع یاتاقان های صنعتی به شمار می روند. ساده ترین تعریف ممکن ، یاتاقان ابزاری جهت کاهش اصطکاک و بعنوان یک مفصل در ساختمان ماشین آلات است. یاتاقان ها با قرارگرفتن بین دوجسم و جلوگیری از اصطکاک و خوردگی آن وبا استفاده از توان گردشی بالایی که دارند باعث روان شدن سرعت می شوند . وظیفه اصلی یاتاقان و بلبرینگ ایجاد محوریت و کاهش اصطکاک است. یاتاقان با ایجاد محوریت از لغزش و دررفتگی توپی ها ، محور ها و شیافت ها جلوگیری می کند.

یاتاقان ها که در زبان انگلیسی با نام کلی Bearing خوانده می شوند علاوه بر کاهش اصطکاک در تعلیق بار در واقع یک پایه و یک تکیه گاه نیز به همراه می آورند و از این رو در بسیاری از ماشین آلات صنعتی برای قرار دادن شافت ها بر روی یک سطح صلب بالاخص در اتصالات محور هایی با سرعت های زاویه کمتر مورد استفاده قرار می گیرند. در برخی از کاربری های صنعتی حتی به اتصالات بدون رولر یا ساچمه نیز واژه یاتاقان گفته می شود

یاتاقان ها از نظر متریال و مواد گوناگون و متنوع هستند ، فولادی ، چدنی ، استیل و گاهی هم پلاستیکی هستند ، موارد استفاده از یاتاقان ها محدود به صنعت و دستگاه خاصی نیست. یک نمونه آن در خانه همه ما هست و در یخچال ها کاربرد زیادی دارد . یاتاقان ها از نظر دریافت نیرو به دو دسته تقسیم می شوند ، یاتاقان های متناسب با نیروی محوری و یاتاقان های مناسب نیروی شعاعی که به شکل های مختلف طراحی شده اند . در کاربری فنی یاتاقان ها را یا بر حسب نوع هوزینگی که دارند و یا بر حسب نوع بار شعاعی، محوری و حتی ترکیبی که تعلیق می کنند دسته بندی می کنند. از این منظر یاتاقان های شعاعی که بر روی شافت های افقی نصب می شوند با بیشترین میزان کاربری و یاتاقان های محوری دارای کاربری محدودتری هستند.

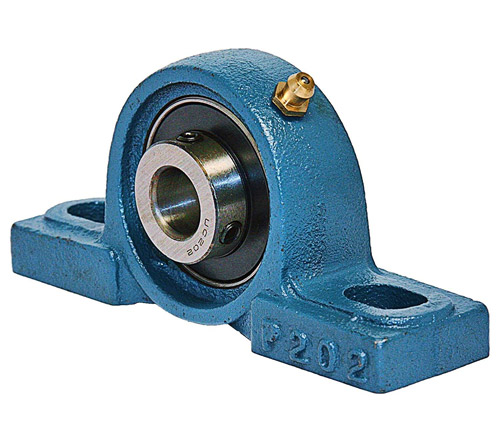

در واقع از نوع یاتاقان های پیچ و مهره ای هستند که دارای هوزینگ با طراحی ویژه از جنس چدنی، فولادی و یا فولاد چکش خوار می باشند. این دسته از یاتاقان ها در نوع یاتاقان های شعاعی محسوب می شوند که در داخل ساختار خود از بلبرینگ شیار عمیق، گاهی از رولبرینگ های استوانه ای و حتی سوزنی استفاده می کنند. یاتاقان های Pillow block نصب شده در محفظه های سخت با ساختار ساده ، متداول ترین واحدهای تحمل هستند. آنها به طور گسترده ای برای انواع مختلف تجهیزات انتقال و ماشین آلات استفاده می شود. اتصال این دسته از یاتاقان ها با بکارگیری پیچ های شش گوش و یا آلنی اغلب از نوع فولادی و با گرید 8.8 صورت می پذیرد. سادگی در کاربری، تنوع بسیار در سایز و استاندارد ها و قابلیت انتخاب یاتاقان با ارتفاع هوزینگ مختلف از مهمترین ویژگی یاتاقان های Pillow block می باشد.

که با نام انگلیسی Square Flanged bearing Units شناخته می شوند با بکارگیری چهار پیچ و مهره در چهار سوراخ متقارن در ساختار هوزینگ یاتاقان یک تکیه گاهی بسیار متقاون و پایدار را برای اتصال شافت ها فراهم می آورند. با این وجود با گسترده شدن سطح اتکا نیاز به سطح وسیع تری برای قرارگیری و ایجاد تکیه گاه دارند. میزان تمرکز تنش در هوزینگ این یاتاقان ها به دلیل وجود سوراخ های سرتاسری در داخل هوزینگ بالا بوده و از این رو اغلب از چدن های ویژه ای که در برابر تمرکز تنش بر ساختار یاتاقان مانع از شگست آن شود استفاده می شود. یاتاقان های فلنج دار چهارگوش را برای تعلیق بار های محوری بکار می گیرند و در ساختار آنها بر حسب زاویه اتصال از انواع بلبرینگ استفاده می شود. این دسته از یاتاقان ها هم کاربری شعاعی و هم محوری دارند که در کاربری شعاعی بر روی سطحی عمودی متصل شده و اغلب از بلبرینگ های شیار عمیق در ساختار استفاده می کنند و در کاربری محوری برای اتصال بر روی سطوح افقی از انواع بلبرینگ کف گرد، رولبرینگ های سوزنی و مخروطی بسته به تعلیق بار در این یاتاقان استفاده می شود. روانکاری این یاتاقان ها به سبب دسترسی دشوار اغلب با گریس صورت می پذیرد.

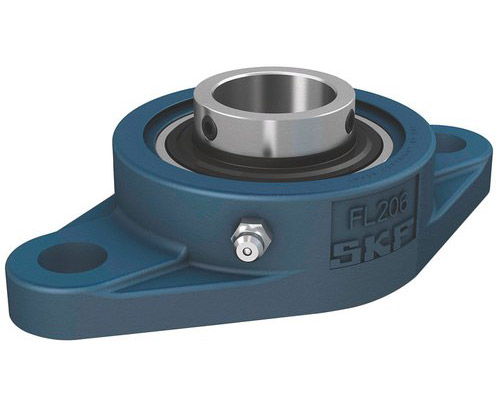

که در زبان انگلیسی به Oval Flanged bearing Units شناخته می شوند نوعی از یاتقان های صنعتی پیچ و مهره ای می باشند که طراحی ویژه از هوزینگ داشته و حجمی محدود تر از یاتاقان های هوزینگ چهار گوش دارند. اتصال این سری از یاتاقان های بیضوی بر خلاف موارد چهارگوش تنها با بکارگیری 2 عدد پیچ صورت گرفته و برای اتصال بر روی سطوحی که با محدودیت فضا برای اتصال روبرو هستند مناسب می باشد. همچنین در مواردی در ماشین آلات صنعتی که می بایست فاصله دو شافت موازی به حداقل برسد از این نوع یاتاقان های بیضوی فلنج دار استفاده می شود. فاصله سوراخ پیچ و مهره از نوع یاتاقان فلنج بیضی به طور کلی برابر با فاصله بین سوراخ پیچ و مهره موقعیت مورب نوع یاتاقان فلنج مربع است. از نظر حجم، وزن و متریال بکار رفته نیز این یاتاقان ها مقرون به صرفه تر بوده و در نهایت در سایز برابر شافت قیمت پایین تری نیز دارند.

که به رنگ های آبی و گاهی مشکی به بازار عرضه می شوند یکی از مناسب ترین نوه یاتاقان های صنعتی چه به لحاظ فنی و دقت در تولید و چه به لحاظ طول عمر کاری می باشند. یاتاقان های پیچ و مهره ای SKF اغلب با بکارگیری هوزینگ هایی از جنس چدن و حتی چدن با قابلیت چکش خواری بالا برای داشتن مقاومت مناسب در برابر ضربات احتمالی شافت تولید می شوند. بسته به سایز یاتاقان و حداکثر سرعت زاویه ای انتخابی برای یاتقان پیچ و مهره ای SKF از انواع مختلفی روان کننده و از گریس با پایه های مختلفی استفاده می شود. در تولید هوزینگ یاتاقان های پیچ و مهره ای SKF ,موما از دو ماده استفاده می شود. چدن خاکستری ماده استاندارد برای اکثر هوزینگ های SKF است و برای اکثر موارد کاربرد کافی است. با مقاومت بالا ، قابلیت میرایی خوب و هدایت گرمایی خوب مشخص می شود. چدن گرافیت کره ای ماده دیگری است که در ترکیبات هوزینگ یاتاقان SKF بکار می رود و شامل گره های گرافیت است که آن را شکل پذیر می کند. بنابراین از استحکام و مقاومت بالاتری نسبت به چدن خاکستری برخوردار است. به طور متوسط ، محفظه های ساخته شده از چدن گرافیت کره ای در مقایسه با محفظه های ساخته شده از چدن خاکستری ، می توانند بارگذاری تا 1.8 برابر سنگین تر را تحمل کنند.

یاتاقان بلبرینگ NSK ترکیبی از یک بلبرینگ شعاعی ، سیل و محفظه ای از چدن یا فولاد فشرده درجه یک است که به اشکال مختلف در می آید. سطح بیرونی یاتاقان و سطح داخلی محفظه کروی هستند ، به طوری که واحد خود تنظیم می شود. ساختار داخلی بلبرینگ برای هوزینگ این یاتاقان صنعتی به گونه ای است که از ساچمه های فولادی و نگهدارنده هایی از همان نوع سری 62 و 63 بلبرینگ شیار عمیق استفاده می شود. یک سیل دو لایه متشکل از ترکیبی از یک سیل لاستیک مصنوعی ضد روغن و یک برش دهنده در هر دو طرف این یاتاقان ارائه شده است. یاتاقان های NSK نه تنها از روان کننده هایی از کیفیت بسیار بالا و اغلب نسوز مانند گریس پایه لیتیوم و یا پایه آلومینیوم استفاده می کنند بلکه طراحی منحصر به فردی نیز دارند. نحوه قرارگیری بلبرینگ در ساختار این یاتاقان ها در تماس با هوزینگ ها بگونه ای است که شرایط را برای حرکت رینگ بلبرینگ نسبت به سطح داخلی هوزینگ یاتاقان و جلوگیری از شکستگی تحت ضربات و شک های مکانیکی فراهم می آورد. گروه صنعتی رول صنعت زاگرس وارد کننده انواع یاتاقان های محوری و شعاعی در سایز های مختلف در صنایع می باشد.

یاتاقان بلبرینگ

یاتاقان بلبرینگیاتاقان های استنلس استیل که در دو نوع یعنی بصورت یاتاقان با هوزینگ استنلس استیل و بلبرینگ فولادی و یا همه اجزای یاتاقان از جنس استنلس استیل تولید و مورد استفاده قرار می گیرند. یاتاقان استنلس استیل اغلب کاربری در اتصالات ماشین هایی دارد که بصورت مستغرق در آب و رطوبت و یا در تماس با گاز های خورنده عمل می کنند. از نظر مقاومت سایشی و قابلیت بارگذاری طبیعتا یاتاقان های استنلس استیل در رده ای پایین تر از یاتاقان های فولادی قرار دارند اما فولاد با توجه به محدودیت هایی که در استفاده در شرایط مرطوب و خورنده دارد به سرعت دچار زنگ زدگی شده و عملا کاربری خود را در این شرایط از دست می دهد. یاتاقان های استنلس استیل با توجه به خاصیت چکش خواری استیل نسبت به چدن در برابر شوک و ضربه نیز مقاومت مناسبی دارند. قیمت یاتاقان استنلس استیل طبیعتا با توجه به بالاتر بودن قیمت جهانی استیل از یاتاقان های فولادی و چدنی بالاتر می باشد.

یاتاقان نورد یک جز machinery ماشین آلات است که نقش بسیار مهمی را ایفا می کند ، زیرا عملکرد دستگاه را به خود اختصاص می دهد. در صورت خرابی یکی از یاتاقان ها ، نه تنها دستگاه ، بلکه خط مونتاژ نیز متوقف می شود و هزینه های ناشی از آن ممکن است بسیار زیاد باشد. به همین دلیل ، هر سازنده یاتاقان باید تمام تلاش خود را برای اطمینان از بالاترین کیفیت برای هر یاتاقان و دقیق ترین استفاده و نگهداری از طرف کاربر انجام دهد. از روان کننده ها برای محافظت از قطعات در حرکت مداوم بین سطوح تماس استفاده می شود. هدف اصلی روانکاری یاتاقان نورد برای جلوگیری یا کاهش اصطکاک فلز به فلز بین سطوح تماس نورد و لغزش است. این تنها عملکرد روانکاری یاتاقان نورد نیست. عملکردهای تکمیلی عبارتند از: اتلاف گرما از تحمل ، حذف ذرات سایش جامد و آلاینده ها از سطح تماس نورد ، محافظت در برابر خوردگی ، افزایش اثر آب بندی مهر و موم های تحمل .

روغن کاری برای عمر تحمل بسیار مهم است. در کاربردهای سنگین ، مانند دستگاه های آسیاب نورد ، کوره ها ، اجاق ها یا فن های با درجه حرارت بالا ، یاتاقان نورد ممکن است در معرض دمای بالاتر از حد معمول قرار گیرد. برای این کاربردها ، انتخاب مناسب روش روانکاری و روانکاری بسیار مهم است . در کاربردهای صنعتی دو نوع روان کننده مناسب برای استفاده در دمای بالا وجود دارد: گریس و روغن. در موارد خاص ، یاتاقان ها با روان کننده های جامد و روان روغنکاری می شوند . روغن روان کننده برای 90٪ از یاتاقان غلتکی استفاده می شود. مقدار گریس مورد استفاده به بسیاری از فاکتورهای مربوط به پارامترهای بعدی و هندسی محفظه ، محدودیت های فضا ، سرعت کار تحمل و نوع گریس بستگی دارد. به عنوان یک قاعده کلی ، یاتاقان غلتکی و محفظه آنها باید از 30 تا 60 درصد از ظرفیت کل آنها پر شود. اگر سرعت کار می کند و درجه حرارت افزایش می یابد ، باید مقدار کمتری گریس استفاده شود. اگر مقدار گریس زیاد باشد ، دما افزایش می یابد ، که ممکن است باعث نرم شدن گریس و نشت موضعی شود. با گذشت زمان گریس خاصیت خود را از دست می دهد و باید گریس تازه با فواصل مناسب تهیه شود.

در عمل ، خرابی یا خرابی یاتاقان اغلب نتیجه چندین مکانیزم است که به طور همزمان کار می کنند. خرابی می تواند ناشی از مونتاژ یا تعمیر و نگهداری نامناسب یا ساخت نادرست یاتاقان یا قطعات مجاور آن باشد. در بعضی موارد ، خرابی به دلیل مصالحه در طراحی است که در جهت منافع اقتصادی یا از شرایط عملیاتی پیش بینی نشده انجام شده است. این ترکیب پیچیده ای از طراحی ، ساخت ، مونتاژ ، بهره برداری و نگهداری است که اغلب در ایجاد علت اصلی خرابی مشکل ایجاد می کند. در نظر گرفتن هر ویژگی برای تعیین قابل اعتماد علت خرابی یاتاقان لازم است. از آنجا که بیش از یک فرآیند ممکن است تأثیرات مشابهی با این سطوح ایجاد کند ، توصیف ساده ظاهر معمولاً برای تعیین دلیل خرابی کافی نیست. از بین می رود و پس از آن شناسایی دلیل اصلی خرابی غیرممکن است. در همه موارد ، آگاهی از شرایط عملیاتی مونتاژ و تاریخچه نگهداری از اهمیت بالایی برخوردار است. به طور معمول ، علل خرابی تحمل را می توان در پنج گروه و زیر گروه های مختلف طبقه بندی کرد ، همانطور که در شکل 1 نشان داده شده است. تکامل تحقیقات تریبولوژیک طی دهه های اخیر منجر به افزایش چشمگیر دانش جدید در توصیف مکانیسم های شکست یاتاقان شده است . داده های حاصل از این زمینه تحقیقاتی نشان می دهد که عدم روان سازی معمولاً دلیل خرابی یاتاقان است و تقریباً 80٪ خرابی ها را تشکیل می دهد. به طور طبیعی ، این درصد ها بسته به شرایط عملیاتی و شیوه های نگهداری ممکن است از برنامه ای به برنامه دیگر متفاوت باشد.